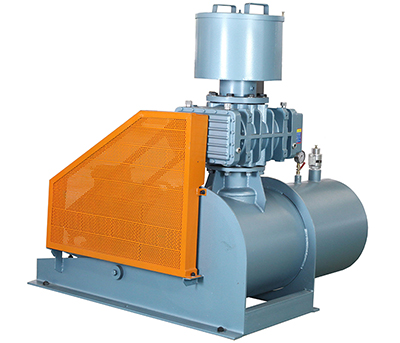

罗茨式鼓风机由于其结构紧凑、体积小、噪音低和流量大等特点,广泛应用于各个行业,如气力输送、废水处理和空气供给系统等。然而,尽管罗茨风机具有上述优势,其能效仍然较低,通常在40%至50%之间。这一低效率主要源于设计上的固有缺陷以及运行过程中的能量损失。因此,提高罗茨风机的能效对于降低运行成本并满足日益严格的环保标准至关重要。本文将探讨几种提升罗茨风机能效的策略,重点介绍数字优化、空气动力学设计、制造工艺改进、电机系统升级以及节能技术的应用。

1. 数字优化:从设计阶段奠定能效基础

数字化产品设计(DPD)是现代工程中广泛采用的一种方法,能够从初期设计阶段为提升罗茨风机的能效打下基础。通过将设计过程中所有相关数据转换为数字模型,数字化设计使得不同设计阶段的各类数据得以无缝传输和共享,从而简化了设计流程。这一过程不仅减少了昂贵且耗时的物理原型试验次数,而且还可以通过多次虚拟测试来优化设计,确保最优方案的选定。

此外,数字化优化还可以提高性能预测的准确性,帮助工程师进一步优化风机设计,最大限度地提升能效。数字化设计方法也为产品生命周期的后续阶段提供了可追溯的数据支持,确保后续生产、测试和评估过程中能够继续进行有效的优化和维护。

2. 空气动力学设计:减少内部能量损失

罗茨风机的空气动力学设计对减少内部能量损失至关重要。即使是微小的设计调整也可能对风机的性能产生显著影响。例如,优化转子叶片(即叶片形状)和内部流道设计能够减少气流阻力,最小化压缩和排气过程中的能量损失。

其中,优化转子叶片几何形状可以有效减少空气的阻力,从而直接提高风机效率。除了叶片设计外,内部流道的优化同样能够确保气流的平稳流动,降低摩擦损失。先进的计算流体动力学(CFD)模拟可以帮助识别设计中的不足之处,如死区或气流分离现象,进而加以改进。

此外,采取增加微型喷嘴、平衡孔、逆流波动检查等优化措施,也能够有效提高空气动力学性能,减少不必要的湍流和气流干扰,从而降低能量浪费。

3. 制造工艺优化:实现轻量化与资源节约设计

制造工艺对罗茨风机的能效也起着重要作用。采用轻量化材料和设计技术是减少资源消耗、降低生产成本的有效手段。罗茨风机通常通过复杂的机械加工工艺生产,这些工艺精度要求高且成本昂贵,但通过优化生产工序,可以在提高效率的同时降低能耗。

轻量化设计不仅能够减少材料浪费,还能够提高整体能效。采用高强度重量比更优的材料,如高强度合金或复合材料,可以降低风机的重量,同时保持结构强度。此外,提升加工精度和制造技术可以减少材料浪费,确保生产的组件质量更高、瑕疵更少,进一步提高了整体效率。

4. 电机系统升级:提升功率热效率与机械效率

罗茨风机的电机系统是另一个提高能效的关键领域。通过对电机系统进行升级,可以显著提升风机的功率热效率和机械效率。提高电机转速控制系统的精度和优化电机性能特性,是提升风机能效的主要途径。

电机转速控制:通过应用变频驱动器(VFD)或频率转换器,可以根据负载的需求调整电机转速。这样,在负荷较低时,风机可以以较低的转速运行,减少不必要的能量浪费,而在负荷较高时,风机则能提供所需的全功率。

效率提升:选择高效电机并对其进行功率因数补偿,减少发热损失,也能显著提升风机的效率。此外,集成智能电机控制系统可以根据实时工作条件持续优化电机的运行状态,进一步提高能效。

5. 新型节能措施:变频器与其他附加节能技术

变频器的应用是目前非常受欢迎的一种节能措施。变频器通过控制电机的转速,使风机根据实际负载需求进行调整,特别适用于负载波动较大的应用场合。通过改变风机的转速,变频器不仅能减少电力消耗,还能防止在负载低时出现能源浪费。

变频器的安装相对简单,可以方便地与现有设备进行配合,具有较高的性价比,成为提升罗茨风机能效的有效工具。此外,进口空压机的安装可以在一定程度上减少风机选择能耗。进口空压机能够精确控制气压,并在一定范围内调节气压波动,从而减少能量损失。

6. 结论

提高罗茨风机的能效是一个多方面的过程,需要在设计、制造、电机系统和节能技术等各个环节进行优化。通过实施数字优化、改进空气动力学设计、优化制造工艺、升级电机系统以及采用变频器等节能技术,能够显著提升风机的整体效率。

随着技术和新材料的不断发展,进一步提升罗茨风机性能和能效的潜力也在不断扩大。这些创新将帮助各行业更好地满足环保要求,降低运行成本,提高空气驱动系统的可持续性。随着这些节能措施的不断应用,罗茨风机将在各类应用中继续发挥高效、可靠和环保的作用。